米国向け防爆対応の基本

日本でも化学プラントなどで一般的な防爆対応ですが、米国向けの防爆対応はどのようにすべきでしょうか。

可燃性ガスなど爆発リスクがある装置を扱う企業やプラントメーカーだけでなく、有機溶剤を扱う機械装置などよく考えると防爆対応が必要となる可能性のある装置も数多く存在します。

しかしながら、それらの装置は多くの場合、明確な根拠なく「防爆対応不要」と判断されて使用されています。

米国は訴訟大国であり、万一発火爆発事故があった場合は、企業の事業存続にかかわる重大な事態となってしまいます。

最終的に防爆対応が不要と判断される場合でも、規格に基づく防爆リスクアセスメントを実施し、AHJ、顧客、当局に提示できるような対応が望ましいといえます。

目次

防爆とは?

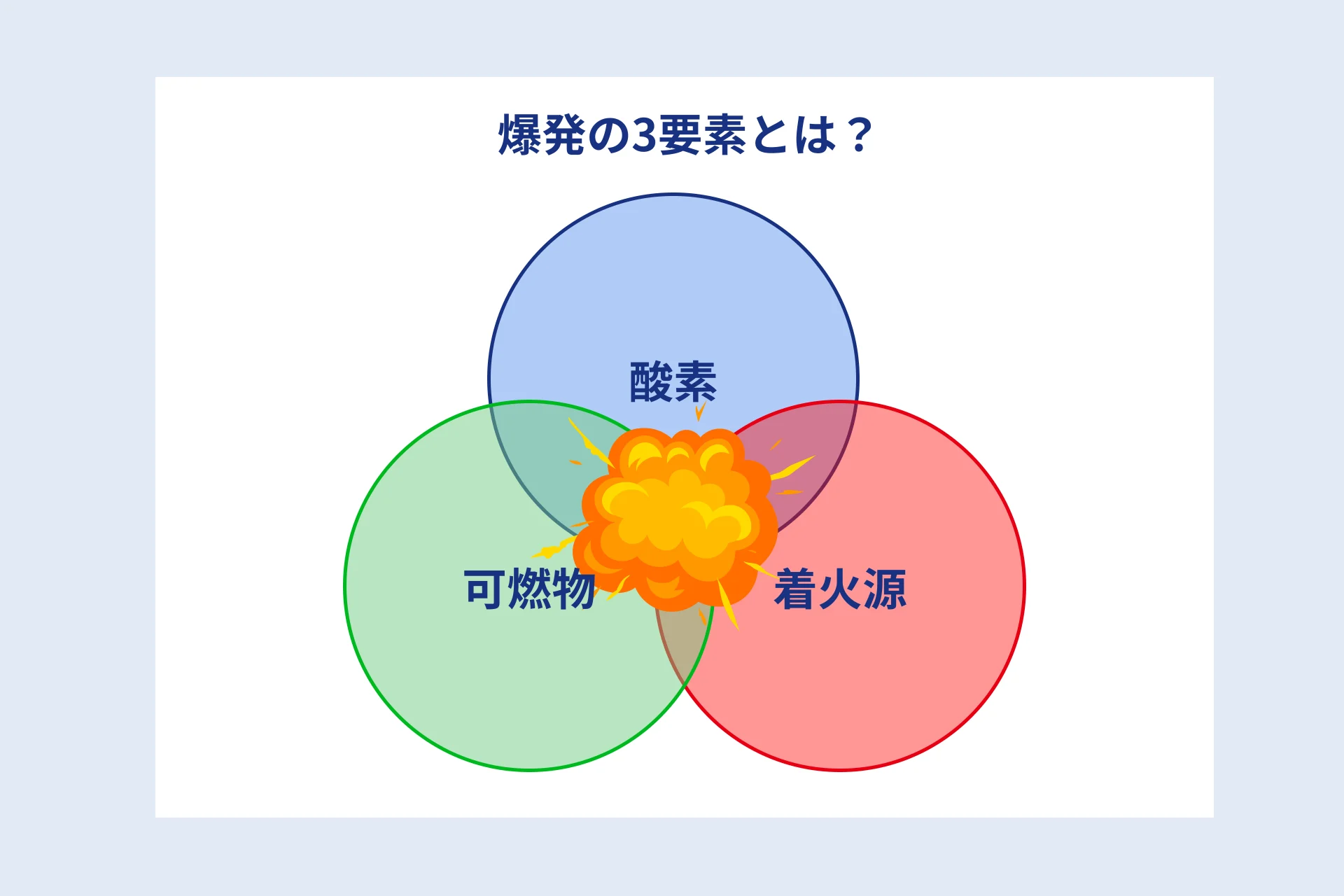

防爆とは簡単に言うと「爆発の危険がある場所(Hazardous Location)を爆発させないように設計すること」です。

爆発性雰囲気(可燃物 + 酸素)に着火源が合わさると爆発が起きてしまうため、様々な方法でこれを防ぐ必要があります。

日本や欧州と比べ、北米は独特の方式を採用してきたため注意が必要です。

米国で防爆対応が必要となる根拠

米国で機械装置の必須要件を定めた法規として、OSHA要求があります。

OSHAは連邦政府労働省の内部組織で、産業用装置類における具体的要求(OSHA規則)を細かく定めていいます。欧州機械指令に近いイメージで、日本人の感覚では「ほぼ法律」であると解釈して構いません。

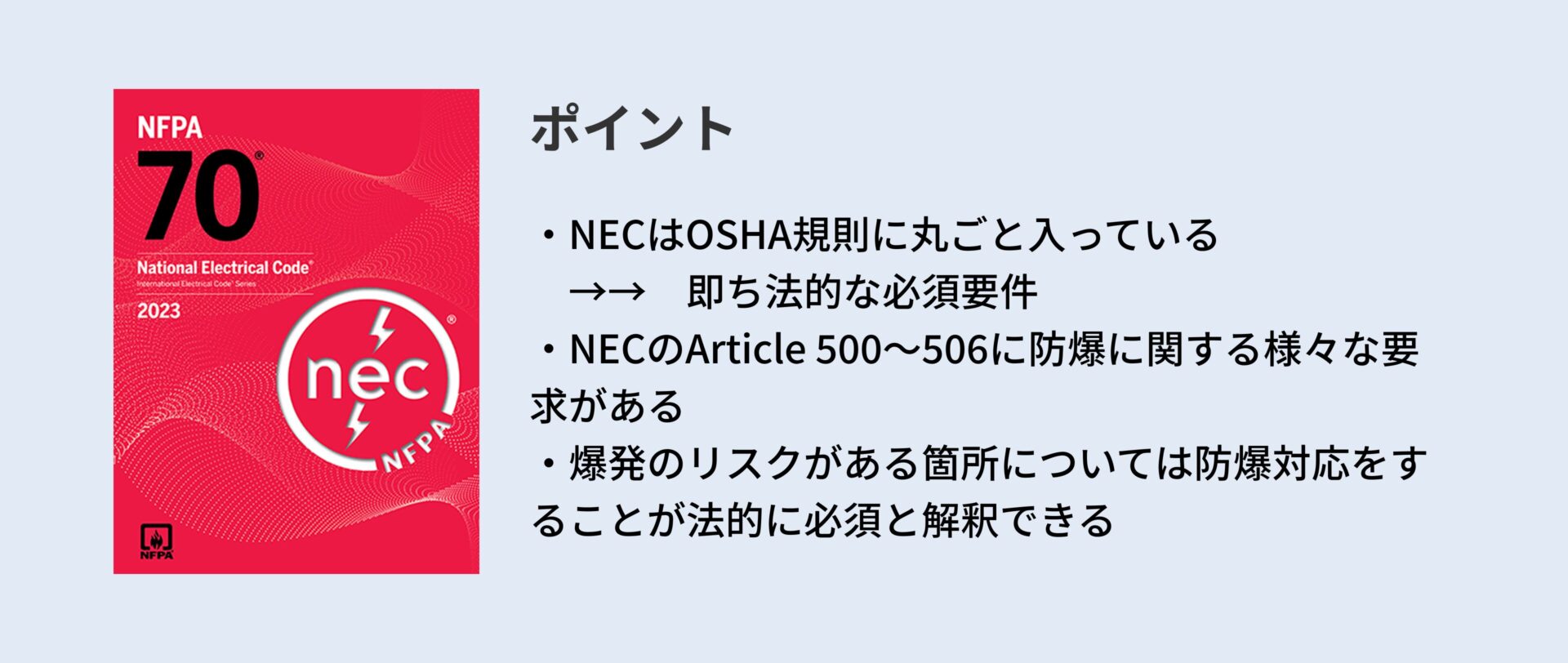

産業用装置はほぼ電気で動作しますが、電気におけるもっとも基本的な規格はNFPA70(NEC)があります。

- NFPA70: National Electrical Code (以降NECと記載)

NECは、上記のOSHA規則に丸ごと入っていますので、即ち法的な必須要件です。

NECのArticle 500~506に防爆に関する様々な要求があるため、爆発のリスクがある箇所については防爆対応をすることが法的に必須と解釈できます。

防爆についての妥当性判断や承認権限

OSHA規則の中の29 CFR 1910.303 (a) において、「電気機器等は承認された場合のみ受け入れられる」と規定されています。

この「承認」とは、

・NRTL(認証機関)等による認証等

・AHJ (Authorities Having Jurisdiction : 自治体等の監査官) の承認

の2パターンです。

責任は原則100%メーカー側

これをそのまま解釈すると、「爆発リスクがある装置でも、AHJが認めれば使える」ようにも見えます。

しかしここで注意が必要です。AHJやNRTLが深く追及しなかったとしても、NEC等の法規に準拠していなかったことが理由で爆発が起きた場合、監査で見落としたAHJ等には責任がないとされることです。

AHJなどはあくまでも現場ですぐに確認できる最低限のポイントを確認しているだけであり、法規に従って安全な装置を作る責任はメーカーにあります。

つまり

×AHJが指摘しなかったからOK

〇NEC等に従っているか確実に確認

ということです。

実際の防爆対応の状況

防爆は完全に専門外のAHJが担当することもあるため、一部しか確認できないことが多く、実際にはメーカー側が危険エリアでないと判断した場合、詳細な追及をされることが少ないと言われています。

産業用機械類は、防爆構造の検証が甘いことが多い?

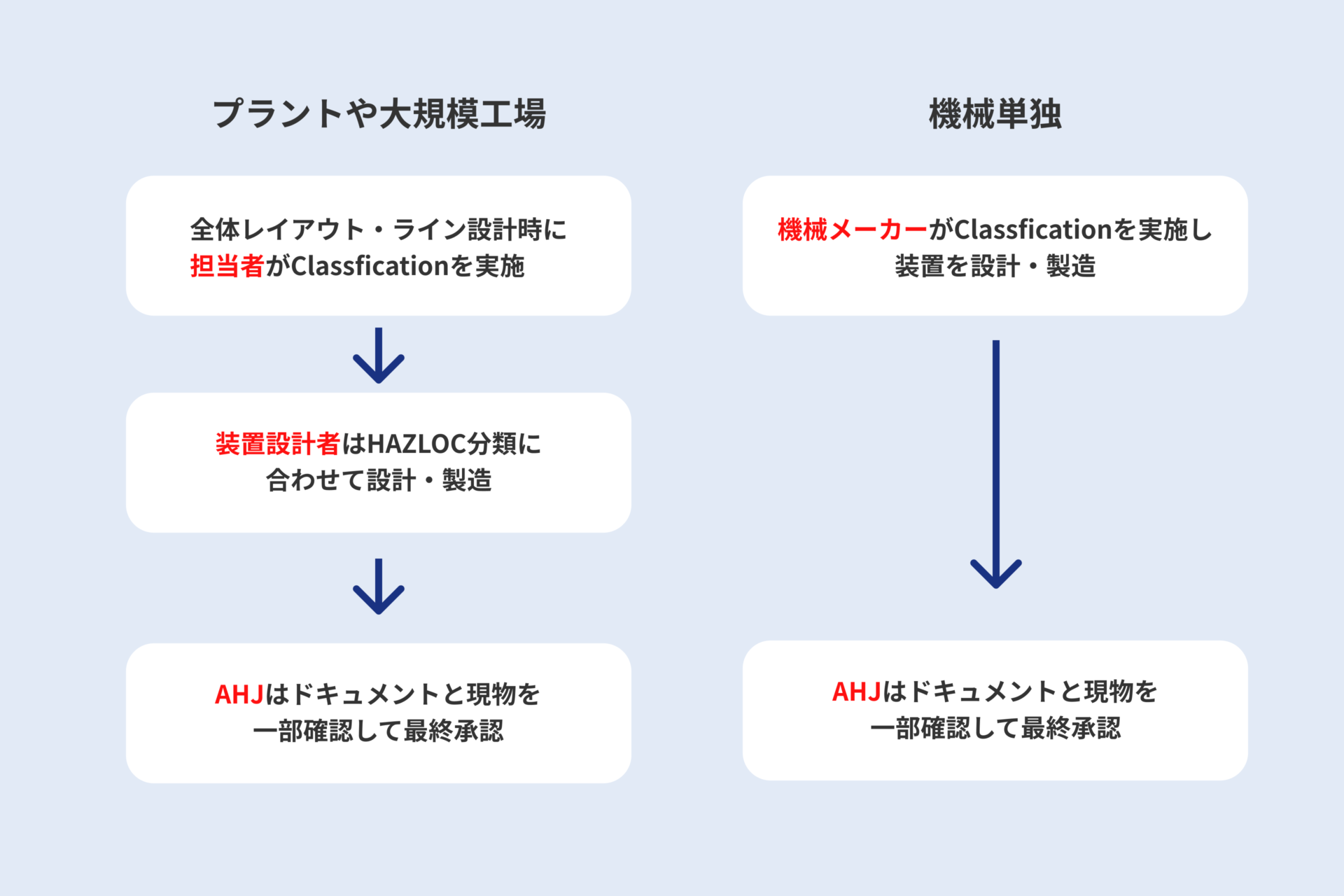

化学プラントなどはプラント設計時にしっかりとしたClassification(危険エリアの分類)がされることが多いのですが、機械装置の場合は下記のようなことが起こりうると言えます。

・爆発リスクのある物質を扱うことが分かりにくいことが多い

→ AHJなども気付かずに使用許可を出すことがある

・防爆に関する知識のある設計者がいない

→ 適切なClassification がなされず、爆発リスクが残ったまま販売されることがある

一般機械類の規格と比べ、防爆対応は後から改造する場合のコストと期間が極端に大きいため最初期からの確実な要求仕様決定(Classification)が重要です。

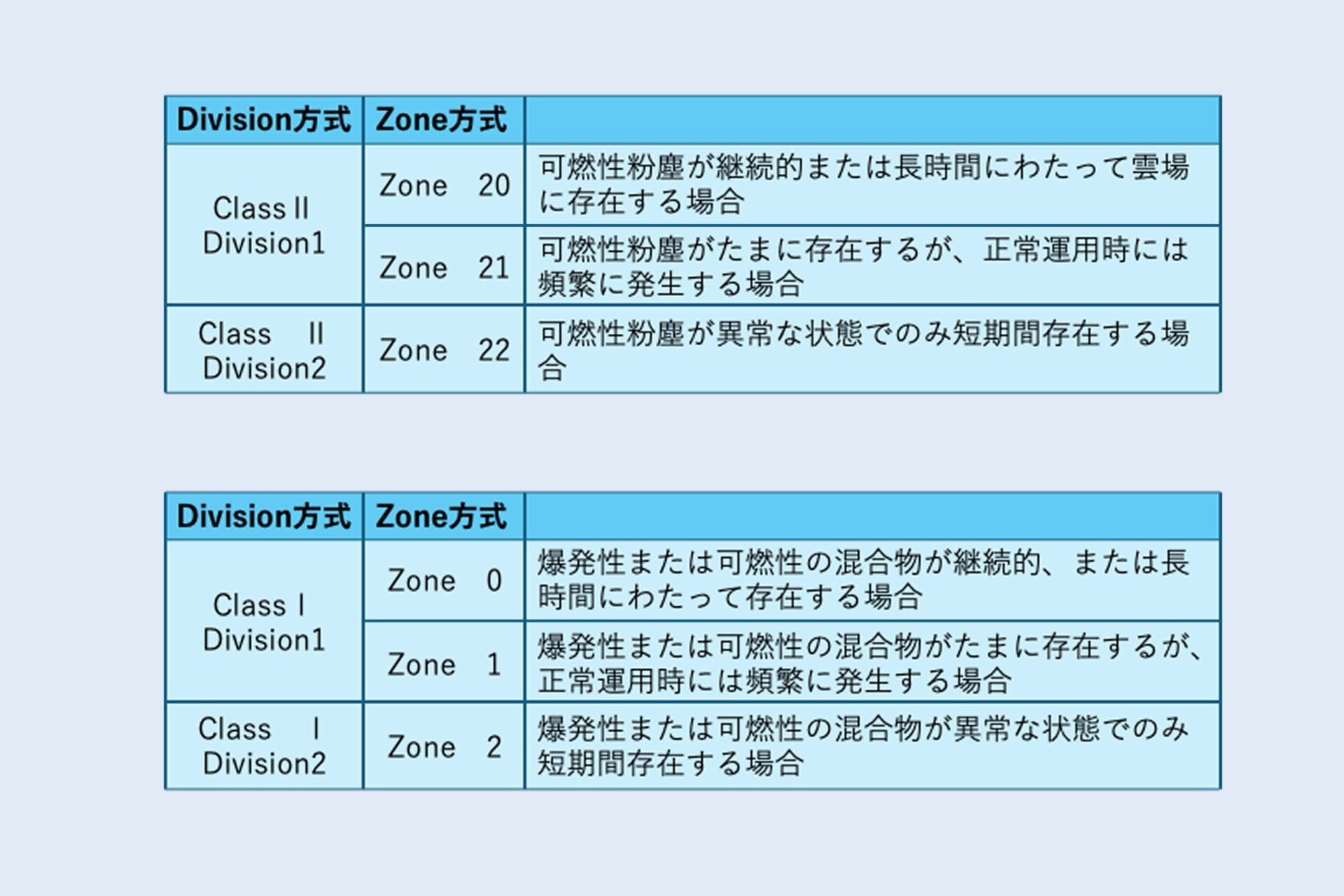

Class & Division 方式と、Zone 方式

危険場所 (Hazardous Location) の分類は、欧州を中心としたISO/IECを元とするZone 方式が一般的ですが、米国の場合は昔から Class と Division という分類をしてきました。

ISO/IECに整合化をしているNECではそのどちらも認めています。

ただし、以下のような致命的ともいえる制限があります。

・Div方式とZone方式は、混在させてはならず、全てをDiv方式で分類するか、全てをZone方式で分類する必要がある

・コンポーネントの防爆認証は、Div方式とZone方式それぞれ別の認証が必要となる(コストが倍近くかかる)

防爆機器の主な使用場所である化学プラントは、当然古くからDiv方式でClassificationを実施しているため、改造等で追加する場合は必ずDiv方式の認証品が必要となります。

新規案件でも過去の類似プラントをカスタマイズすることが多いため、欧州系メーカーの新規案件などを除き、ほぼDiv方式のまま変化がない業界といえます。

可燃性物質の分類

防爆について検討する際は、まず爆発リスクのある物質の性質を正しく理解することから始める必要があります。

NECではNFPA497および499を参照することを求めています。

危険場所(HAZLOC)の決定

爆発リスクのある物質がある場合は、どの範囲がHAZLOCに該当するかを決める必要があります。

その範囲についても、上述のNFPA497 および 499に参考図が各種あるため、実際の装置におけるClassification のマップを作成することが重要です。

*NECではClassification の根拠となる資料を保管およびAHJ等から要請があれば開示することを求めていますので、ドキュメントにまとめる必要があります。

危険場所(HAZLOC)で使用できる機器

NECでは、HAZLOCで使用できるようにする技術(Protection Techniques)として様々な構造を定めています。

それぞれの構造は、使用できるClass & Division や Zone が対応しているため、実際の使用環境に応じた機器を選定します。

その際、可燃性物質の特性に対応した Group にも留意する必要があります。

防爆リスクアセスメント

電気機器は上述の通り、Class & Division もしくは Zone に応じた機器選定をすることが前提であり、コストや入手性等を除外すれば対策は簡単といえます。

しかしながら、非電気防爆(機械的など電気以外が原因で着火による爆発の対策)は、リスクがあるかどうかを判別することが容易ではありません。

爆発リスクを許容可能なレベルまで低減させられているかを検証するためには、リスクアセスメントを実施する必要があります。

ISO 12100に従った一般的なリスクアセスメントと比較すると、防爆リスクは発生確率について細分化し、爆発の3要素のうちのいずれかを除去、隔離、低減させることができているかを細かく検証する必要があります。

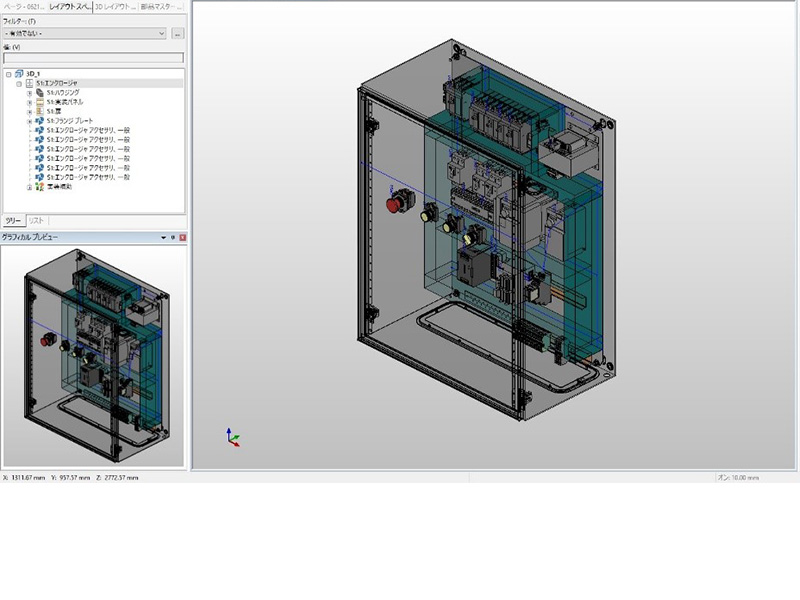

防爆認証制御盤

HAZLOCに配置する、またはHAZLOCに接続する制御盤は、一般的な産業用制御盤の規格(UL508A)では対応できません。UL認証においては以下の様なカテゴリがあります。

なお、三笠精機、上記カテゴリでの認証取得を進めることが可能です。

最終的な認証取得には実案件での評価が必要となるため、プロジェクトを進める上で、実機審査等の時間を確保頂く必要がありますが、AHJに依存しない確実なNRTLラベリング制御盤を提供可能です。

三笠精機はこれまで、産業用機械類を中心として様々な規格適合の総合コンサルティングの実績があります。

制御盤メーカーではありますが、電気のみならず機械的リスクの検証や規格適合のサポートが可能です。

さらに防爆については爆発性雰囲気の分類、Classification、HAZLOCを小さくするための方策提案、HAZLOCで使用する機器選定、防爆認証制御盤製造、認証機関手配や評価立ち合いなど、包括的なサポートが可能です。

防爆対応が必要かも? と思ったら是非ご相談ください。

安全設計 大辞典

- 安全設計 米国向け防爆対応の基本

- 制御盤全般 海外規格 安全設計 制御盤コラム CEマーク(CEマーキング)とは?認証対象製品や取得方法について解説

- 安全設計 制御盤コラム 機械類が適用すべき規格や法令

- 安全設計 制御盤コラム 機械安全